Présentation

L’objectif de l’asservissement PID (Proportionnel Intégral Dérivé) est de stabiliser le système en

fonction d’une consigne. On cherche à atteindre une position donnée dans le cas du chariot, en traitant l'erreur entre la consigne et la mesure fournit par le capteur par le contrôleur PID, la nouvelle valeur obtenue sert de commande pour le moteur. On aura donc compris que la commande joue simplement sur la vitesse du moteur à travers le PWM.

Structure d'une boucle d'asservissement:

Ce modèle est une structure en parallèle mais il

existe plusieurs architectures de PID, en série ou mixte.

Il y a trois paramètres à régler:

- L’action proportionnel P: amplifie l’erreur d’un

facteur Kp (le gain) permettant une réaction plus rapide du système au

changement de consigne en fonction du gain, mais peut faire diverger le système

si celui-ci est trop élevé.

- L’action intégrale I: pour compenser l’erreur statique

que l’action proportionnelle ne peut pas prendre en charge, l’action intégrale

intègre cette erreur pendant un temps Ti, le résultat est ensuite ajouté à la commande. Plus cette action est

importante, plus les oscillations autour de la consigne seront accentuées.

- L’action dérivé D: cette action dérive l’erreur

pendant un temps Td, cela permet de diminuer les dépassements et le temps

de stabilisation mais est très sensible au bruit.

Un peu de mathématiques pour déterminer l'algorithme du PID numérique

Les calculs suivants traiteront de la forme parallèle du contrôleur PID comme on vient de voir. Il peut paraître fastidieux, j'ai donc essayé de simplifier. Ce qu'il faut vraiment retenir c'est le résultat final et la signification de chaque terme de l'équation.

Pour un contrôleur PID parallèle, l'équation à temps continu s’écrit:

u(t) et ε(t) représentent respectivement le signal de commande et d’erreur à l’instant t. K est

le gain proportionnel, Ti

le temps d’intégration et Td

le temps de dérivation.

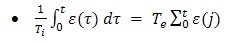

A temps discret

l’intégrale et la dérivée deviennent:

Te

est la période d’échantillonnage.

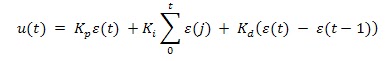

D’où l’équation

du PID à temps discret:

Ce qui

permet de définir les paramètres Kp,

Ki et Kd en fonction de la période d’échantillonnage:

Maintenant revenons

sur l’équation du début à temps continu. Sa transformée de Laplace s'écrit:

L’équivalent à temps discret de la

transformée de Laplace est la transformée en Z, ce qui nous donne:

Si on prend en compte les paramètres Kp

, Ki et Kd décrits précédemment on aura donc:

En réarrangeant:

Ou encore:

Avec

En mettant sous la forme

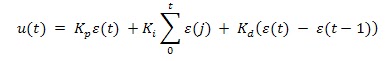

d’'une équation aux différences on obtient:

u[k] est la valeur de la commande à l'instant k, elle est calculée en fonction des valeurs de commande et d'erreur à des instants passés représentés par k-1 et k-2.

Cette forme d’équation devient alors facilement

implémentable en logique programmable par l'utilisation de bascule D, multiplieurs et additionneurs.

Schéma bloc du contrôleur PID parallèle numérique:

Programme VHDL

library IEEE;

use IEEE.STD_LOGIC_1164.ALL;

use IEEE.NUMERIC_STD.ALL;

entity PID_simple is

port( clk : in std_logic;

set_point : in signed(15 downto 0); --signal de commande

measure : in signed(15 downto 0); --signal de control

K1,K2,K3 : signed(7 downto 0) := (others => '0'); --parametre PID

PIDout : inout signed(23 downto 0)); --sortie asservissement

end PID_simple;

architecture behavior of PID_simple is

signal error_prev1, error_prev2, error : signed(15 downto 0) := (others => '0');

signal u_prev, add_out : signed(23 downto 0) := (others => '0');

begin

error <= set_point - measure; --calcul de l erreur

add_out <= u_prev + K1*error + K2*error_prev1 + K3*error_prev2; --equation aux differences

process(clk) --retard

begin

if(rising_edge(Clk)) then

error_prev1 <= error;

error_prev2 <= error_prev1;

u_prev <= add_out;

PIDout <= add_out;

end if;

end process;

end behavior;